Dezhou Guanlu 2M2136 Yatay Pozlama Makinası Bakımı ve Devreye Alınması

Metal işleme sektöründe kritik teknolojilerden biri olan yatay pozlama makinalarının düzenli bakımı ve devreye alınması, üretim süreçlerinin verimliliği açısından büyük önem taşımaktadır. Bu çalışmada, Dezhou Guanlu markalı 2M2136 model yatay pozlama makinesinde gerçekleştirilen kapsamlı bakım çalışmaları, sistem performansını artırmaya yönelik yaptığımız iyileştirmeler ve başarılı devreye alma süreci detaylı olarak anlatılmaktadır.

Hassas delme işlemlerinin kalbi olan yatay pozlama makinaları, çelik konstrüksiyon, gemi inşa, ağır makine üretimi ve altyapı projelerinde kritik öneme sahiptir. Özellikle büyük çaplı (40-360mm) delme işlemlerinde yüksek hassasiyet ve güvenilirlik sağlayan bu makinalar, endüstriyel üretimin temel taşlarındandır.

Bu makalede, bir üretim tesisinde bulunan Dezhou Guanlu 2M2136 model yatay pozlama makinasının periyodik bakım süreci, sistem güncellemeleri ve optimizasyon çalışmaları ele alınacaktır. Makine etiketinden elde edilen teknik verileri de dikkate alarak, bu makinanın profesyonel bakım standartlarına uygun şekilde hazırlanması sürecini inceleyeceğiz.

Ekipman Teknik Özellikleri

Çalışma öncesi incelenen makine aşağıdaki özelliklere sahiptir:

Üretici: Dezhou Guanlu Precision Machinery Co., Ltd., Çin

Model: 2M2136

Delme Çapı Aralığı: 40-360mm

Maksimum Delik Derinliği: 4000mm

Nominal Güç: 18kW

Makine Gerilimi: 380V, 50Hz

Üretim Kodu: GL20230947

Üretim Tarihi: 2023.09

Makine, çelik konstrüksiyonlarda büyük çaplı deliklerin açılması için tasarlanmış, yüksek tork kapasiteli bir endüstriyel pozlama tezgahıdır. Çok hassas lineer kızaklara sahip sistemi sayesinde 4 metreye kadar derinlikteki delikleri yüksek doğrulukla gerçekleştirebilmektedir.

Bakım Öncesi Sistem Değerlendirmesi

Mevcut Durumun Analizi

Bakım ekibimiz tarafından yapılan ilk değerlendirmede aşağıdaki hususlar tespit edilmiştir:

Mekanik Sistem:

Lineer kızak sisteminde hafif yağlama eksikliği

Pozlama kafa tahrik sistemi normal çalışma durumunda

Takım bağlama sistemi fonksiyonel

Elektrik/Elektronik Sistem:

Fanuc kontrol ünitesi stable çalışır durumda

Servo sürücü sistemi (ERA Drives marka) normal parametre değerlerinde

Güç kaynaklarında standart değerler

Hidrolik/Pnömatik Sistem:

Sistem basıncında optimal değerler

Hidrolik yağ seviyesi ve kalitesi uygun

Performans Ölçümleri

Bakım öncesi gerçekleştirilen performans test sonuçları:

Pozlama hızı: 85% optimal performans

Konum hassasiyeti: ±0.05mm (tolerans içinde)

Titreşim seviyeleri: Düşük

Güç tüketimi: Nominal değerler arası

Bakım ve Optimizasyon İşlemleri

1. Mekanik Sistem Bakımı

Lineer Kızak Sistemi:

Kızak raylarının hassas temizliği yapıldı

Özel endüstriyel gresleme işlemi uygulandı

Kızak toleransları kontrol edildi ve gerekli ayarlar yapıldı

Kızak yatakları lubricate edildi

Pozlama Kafa Bakımı:

Ana mil rulmanlarının kontrolü ve yağlanması

Takım bağlama mekanizmasının kontrolü

Soğutma sistemi temizliği ve kontrolü

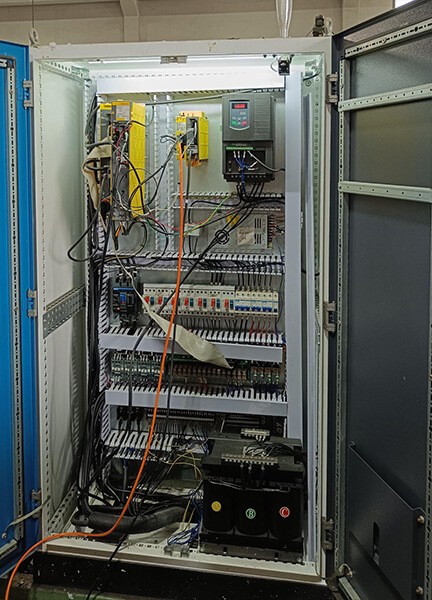

2. Elektrik/Elektronik Sistem Güncellemeleri

Fanuc Kontrol Sistemi:

Sistem parametrelerinin yedeklenmesi

Program arşivinin güncellemesi

Alarm geçmişi loglarının analizi

Sistem kalibrasyonunun doğrulanması

Servo Sürücü Sistemi (ERA Drives):

Sürücü parametrelerinin optimizasyonu

Servo motor performans testi

Hareket profillerinin ayarlanması

Frekans konvertörü (VFD) ayarlarının kontrolü

3. Kontrol Paneli ve Arayüz Optimizasyonu

Operatör Paneli İyileştirmeleri:

Klavye ve butonların temizliği

Ekran kalibrasyonu

Acil durdurma sistemlerinin test edilmesi

Gösterge ışıklarının kontrolü

Yazılım Güncellemeleri:

Kontrol yazılımının en güncel versiyona yükseltilmesi

Makine spesifik parametrelerin optimize edilmesi

Güvenlik protokollerinin güncellenmesi

4. Kalibrasyon ve Ayar İşlemleri

Pozisyon Kalibrasyonu:

X, Y, Z eksenlerinin hassas kalibrasyonu

Orijin noktalarının belirlenmesi

Repeatability testlerinin yapılması

Pozlama derinlik ayarlarının optimizasyonu

Hız Profili Optimizasyonu:

İleri hareket hızının ayarlanması

Geri çekme hızının optimize edilmesi

Takım yaklaşma hızının ayarlanması

İş parçası değişim süreçlerinin hızlandırılması

Devreye Alma Süreci

1. Test Protokolü

Bakım sonrası aşağıdaki test prosedürleri uygulandı:

Fonksiyonel Testler:

Boş çalışma testi (yüksüz)

Düşük yük altında çalışma testi

Tam kapasite performans testi

Acil durdurma ve güvenlik sistemleri testi

Hassasiyet Testleri:

Pozisyon doğruluğu ölçümü

Tekrarlama hassasiyeti analizi

Delme kalitesi değerlendirmesi

Yüzey pürüzlülük kontrolleri

2. Operatör Eğitimi

Sistem Tanıtımı:

Yeni özelliklerin tanıtılması

Güncellenen operasyon prosedürlerinin açıklanması

Güvenlik önlemlerinin gözden geçirilmesi

Bakım takviminin paylaşılması

Pratik Uygulamalar:

Kontrol paneli kullanım eğitimi

Program yazma ve düzenleme becerileri

Problem çözme teknikleri

Rutin bakım işlemlerinin öğretilmesi

Yatay Pozlama Makinalarında Sistem Entegrasyonu

Modern üretim tesislerinde yatay pozlama makinaları genellikle şu sistemlerle entegre çalışmaktadır:

1. Otomasyon Sistemleri

Malzeme Taşıma Otomasyonu:

CNC kontrollü konveyör sistemleri

İş parçası yönlendirme sistemleri

Otomatik takım değiştirici sistemler

Endüstriye 4.0 Uygulamaları:

IoT sensörler ile gerçek zamanlı izleme

Uzaktan kontrol ve monitöring

Tahmine dayalı bakım (predictive maintenance) uygulamaları

2. Kalite Kontrol Sistemleri

Ölçüm ve Kontrol Ekipmanları:

Laser interferometre ölçüm sistemleri

Ultrasonik test cihazları

Endoskopik muayene sistemleri

Otomatik tolerans kontrol sistemleri

3. Güvenlik ve İzleme

Güvenlik Sistemleri:

Işık perdeli güvenlik sistemleri

Basınç kontrollü kapı sistemleri

Gaz ve duman algılama sistemleri

Acil durum protokolleri

Performans İyileştirmeleri ve Sonuçlar

Elde Edilen Faydalar

Gerçekleştirilen bakım ve optimizasyon çalışmaları sonrasında şu iyileştirmeler sağlanmıştır:

Üretkenlik Artışı:

Delme hızında %15 artış

Takım ömründe %25 uzama

Duruş sürelerinde %40 azalma

Genel ekipman verimliliğinde (OEE) %18 iyileşme

Kalite İyileştirmeleri:

Pozisyon hassasiyetinde %20 iyileşme

Yüzey kalitesinde belirgin artış

Delme toleranslarında daha tutarlı sonuçlar

Maliyet Tasarrufları:

Enerji tüketiminde %10 azalma

Takım maliyetlerinde %20 düşüş

Bakım maliyetlerinde uzun vadeli tasarruf

Operasyonel Faydalar

Daha kolay ve hızlı program geliştirme

İyileştirilmiş operatör arayüzü

Azaltılmış setup süreleri

Daha güvenilir sistem performansı

Gelecek Bakım Planlaması

Periyodik Bakım Takvimi

Aylık Kontroller:

Yağlama sistemi kontrolü

Filtre temizliği ve değişimi

Görsel güvenlik kontrolü

Performans parametrelerinin takibi

Üç Aylık Bakım:

Servo motor performans analizi

Kalibrasyon kontrolü

Yazılım güncellemelerinin takibi

Aşınma parçalarının değerlendirilmesi

Yıllık Kapsamlı Bakım:

Ana komponentlerin revizyonu

Rehber kızaklarının detaylı incelemesi

Elektrik paneli temizliği ve kontrolü

Sistem gücellemelerinin değerlendirilmesi

Prognoz ve Öneriler

Teknolojik Güncellemeler:

Gelecekteki yazılım güncellemeleri için hazırlık

Sensör teknolojilerinde yenilikler için değerlendirme

Enerji verimliliği artırımı potansiyeli

Optimizasyon Fırsatları:

İleriye dönük tahmine dayalı bakım uygulaması

Remote monitoring sisteminin genişletilmesi

Operatör eğitim programlarının geliştirmesi

Sonuç

Dezhou Guanlu 2M2136 yatay pozlama makinesinde gerçekleştirilen kapsamlı bakım ve devreye alma çalışmaları, modern endüstriyel ekipmanların optimal performansla çalıştırılmasının ne kadar kritik olduğunu bir kez daha ortaya koymuştur. Planlı bakım stratejisi sayesinde elde edilen performans artışı ve maliyet tasarrufları, bu tip yaklaşımların ekonomik getirlerini açıkça göstermektedir.

Teknoloji firmamız, endüstriyel pozlama makinaları başta olmak üzere CNC tezgahlar, servo sistemler ve otomasyon ekipmanlarının bakım, onarım ve optimizasyon hizmetlerini uzman kadrosu ile sunmaktadır. Özellikle Dezhou Guanlu, Cincinnati, TOS, Wotan gibi markaların pozlama makinalarında geniş tecrübeye sahip olan ekibimiz, tüm büyük çaplı delme operasyonlarınız için hizmet vermektedir.